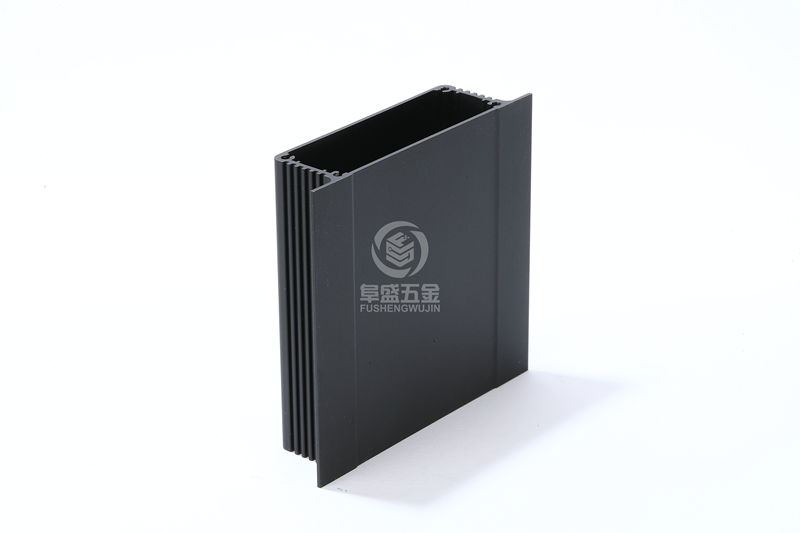

鋁合金型材沖壓模具在鋁型材外殼沖壓工序中舉足輕重,是保證產(chǎn)品成形,使其具有正確形狀、尺寸和精度的基本工具,在實際生產(chǎn)中, 鋁合金型材沖壓模具對鋁合金型材外殼沖壓生產(chǎn)中可能會出現(xiàn)的影響問題:

一、有縫角或焊合不良產(chǎn)生的影響

空心鋁合金型材采用平面分流組合模沖壓工藝,這種工藝在型材的生產(chǎn)中相對來說加深了難度,金屬經(jīng)過分流、焊合的過程,所以空心型材是存在焊合線的。

產(chǎn)生縫隙的原因有兩個:一是分流孔、焊合室狹小,金屬供流不足,金屬在焊合室沒有形成足夠的靜水壓力,產(chǎn)品未焊合好而流出模孔,導(dǎo)致制品存在焊合縫隙;是過量潤滑和不良潤滑引起空心型材焊合不良導(dǎo)致。

二、鋁合金型材壁出現(xiàn)下凹或上凸的弓形面出現(xiàn)的原因

空心鋁合金型材壁下凹弓形面產(chǎn)生原因:鋁合金型材模芯工作帶低于下模模孔工作帶,模芯工作帶的有效長度過短所引起。空心鋁合金型材壁外凸產(chǎn)生原因:模具使用時間過長,模芯工作帶嚴(yán)重磨損,出現(xiàn)溝槽,加大了摩擦阻力,金屬流動緩慢引起空心型材壁外凸。

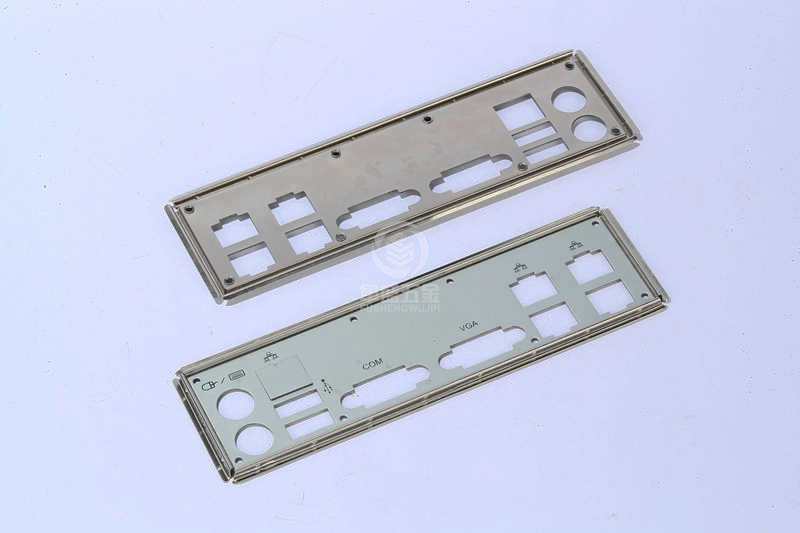

三、鋁合金型材表面條紋產(chǎn)生

沖壓型材外表面出現(xiàn)條紋,在陽極氧化后表現(xiàn)更為明顯。該缺陷多見于型材壁厚差大的部位、分流橋下金屬的焊合部位和內(nèi)側(cè)帶有“枝杈”處及螺紋孔處的背面上。

產(chǎn)生原因:

型材內(nèi)側(cè)的“枝杈”和螺紋孔部位因金屬供流不足或過量引起表面條紋;模具分流橋下的焊合區(qū)部位引起的型材表面條紋;型材斷面圖設(shè)計存在的問題,由于型材的壁厚差大,工作帶長度突變處的部位在深圳陽極氧化后產(chǎn)生條紋狀色差因機臺冷卻能力不夠,造成陽極化后黑色斑紋區(qū)域;鑄坯本身的質(zhì)地不好,影響沖壓材陽極化后條紋色差。

四、鋁合金型材彎曲和扭擰不合理表現(xiàn)的方式:

模芯和下模孔的工作帶配合不合理,引起型材各部位金屬流速不均;對稱空心型材模的分流孔大小和位置加工不對稱,金屬供流不均衡,引起金屬流速不均勻;分流孔加工不規(guī)整或者在模芯上有阻礙物阻礙金屬流動。

修正方法:用適當(dāng)?shù)姆椒ù蚰ツP净蚍至骺椎某隹诓课唬匾獣r適當(dāng)擴大這些分流孔使供料均衡;用打磨方法去掉阻礙物。

在線客服

在線客服